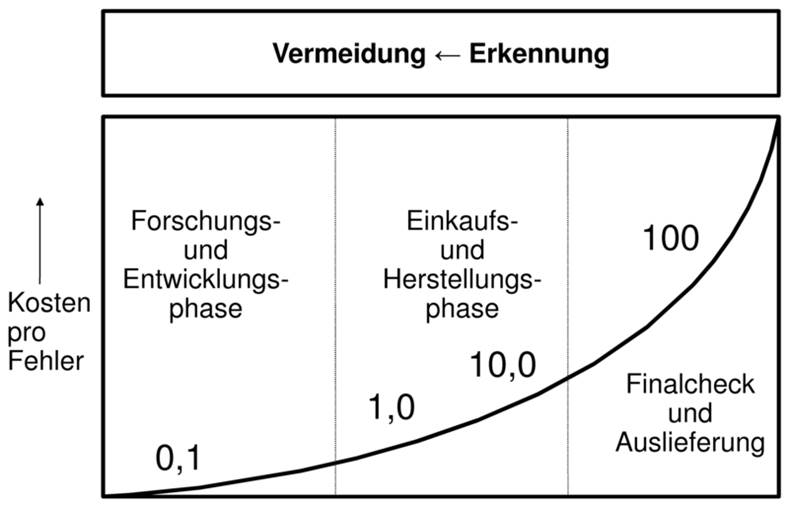

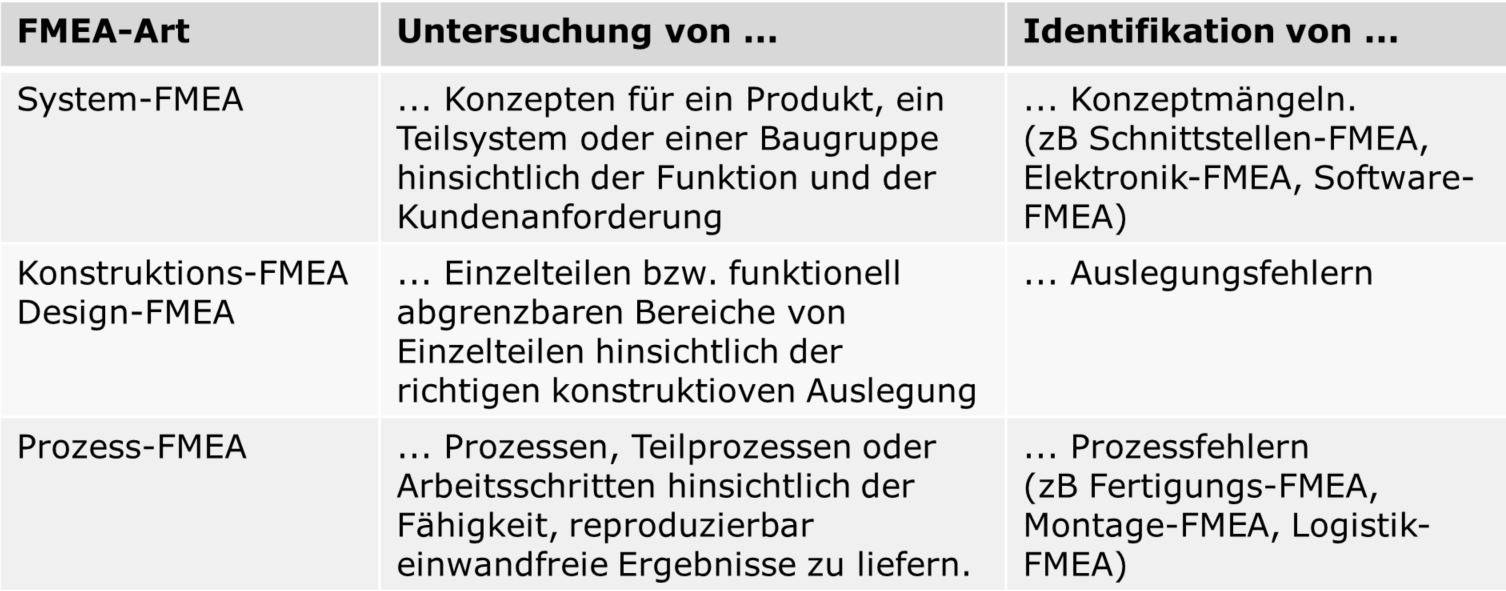

FMEA (Failure Mode and Effects Analysis oder Fehler-Möglichkeit und -Einfluss Analyse) folgt dem Grundgedanken einer vorsorgenden Fehlerverhütung anstelle einer nachsorgenden Fehlererkennung und -korrektur (Fehlerbewältigung) durch frühzeitige Identifikation und Bewertung potenzieller Fehlerursachen bereits in der Entwurfsphase. Damit werden ansonsten anfallende Kontroll- und Fehlerfolgekosten in der Produktionsphase oder gar im Feld (beim Kunden) vermieden und die Kosten insgesamt gesenkt. Durch eine systematische Vorgehensweise und die dabei gewonnenen Erkenntnisse wird zudem die Wiederholung von Designmängeln bei neuen Produkten und Prozessen vermieden.

Quelle: apis.de